优化离心风机风叶设计,实现高效能(néng)与低噪音

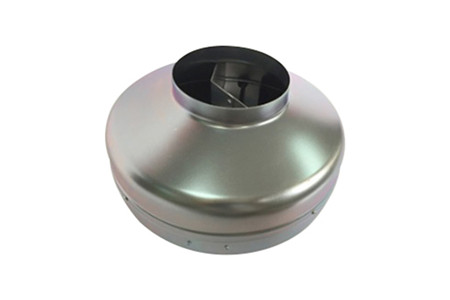

离心风机作(zuò)為(wèi)通风领域的重要设备,其性能(néng)与效率直接关系到系统的运行效果和能(néng)源消耗。风叶作(zuò)為(wèi)风机的核心部件,其设计的好坏对于风机的整體(tǐ)性能(néng)至关重要,通过优化设计,可(kě)以实现风机高效能(néng)和低噪音的平衡。

1、确定性能(néng)需求和限制条件

在开始设计风叶之前,需要明确风机的性能(néng)需求和限制条件。包括风机的风量、静压、效率、噪音等方面的要求,以及所使用(yòng)的材料和制造工(gōng)艺的限制。准确的性能(néng)指标有(yǒu)助于指导风叶的设计过程,确保设计的风叶能(néng)够满足预期的工(gōng)作(zuò)要求。

2、材料和制造工(gōng)艺选择

选择合适的材料和制造工(gōng)艺对于风叶的性能(néng)和耐久性同样至关重要。轻量化材料可(kě)以减小(xiǎo)叶片质(zhì)量,提高转速,从而改善风叶的效率。同时,制造工(gōng)艺的精(jīng)细程度也会影响叶片表面的光滑度和精(jīng)度,进而影响气动性能(néng)和噪音。

3、采用(yòng)科(kē)學(xué)的仿真工(gōng)具(jù)

在风叶设计过程中(zhōng),采用(yòng)科(kē)學(xué)的仿真工(gōng)具(jù)可(kě)以大大提高设计效率和准确性。计算流體(tǐ)力學(xué)软件可(kě)以模拟风叶在不同工(gōng)况下的气动性能(néng),帮助工(gōng)程师评估不同设计方案的效果。这种方法可(kě)以节省时间和成本,避免了大量的实验试错。

4、考虑噪音控制

风机的噪音问题也是设计过程中(zhōng)需要重点考虑的因素。以下是一些降低噪音的方法:

叶片轮廓设计:采用(yòng)平滑的叶片轮廓和合适的叶片厚度可(kě)以减少气流流经叶片时产(chǎn)生的湍流和噪音。

流體(tǐ)动力學(xué)优化:结合流體(tǐ)动力學(xué)优化方法,可(kě)以减少叶片的压力脉动,从而降低噪音水平。

叶片尖速比控制:控制叶片尖速比可(kě)以避免叶片尖端的高速气流引发噪音。

5、进行气动设计

气动设计是风叶设计的核心部分(fēn),它涉及风叶的外形、叶片数目、叶片形状等方面的决策。以下是一些关键步骤和注意事项:

叶片形状:叶片的形状决定了风叶的气动特性。常见的叶片形状包括弯曲型、直線(xiàn)型、后弯型等。不同形状的叶片会影响风叶的压力分(fēn)布、流速分(fēn)布和噪音产(chǎn)生方式。

叶片数目:叶片数目的选择会影响风叶的气动性能(néng)和噪音水平。较少的叶片数目通常可(kě)以提高风叶的效率,但可(kě)能(néng)会增加噪音。较多(duō)的叶片数目可(kě)能(néng)会减小(xiǎo)噪音,但会降低效率。需要在效率和噪音之间找到平衡点。

叶片角度:叶片的进气角度和出气角度对于风叶的性能(néng)具(jù)有(yǒu)重要影响。合理(lǐ)的叶片角度可(kě)以改善气动效率,并减少涡流和噪音的产(chǎn)生。

叶片弯曲:在一些情况下,向后弯曲的叶片可(kě)以减小(xiǎo)流體(tǐ)在叶片表面的压力梯度,从而减少噪音的产(chǎn)生。

6、实验验证和优化

在设计完成后,通过实验验证可(kě)以验证仿真结果的准确性,并进一步优化设计。在实验过程中(zhōng),可(kě)以通过测试风叶在不同工(gōng)况下的气动性能(néng)和噪音水平,对比实际数据与仿真数据,以确保设计的有(yǒu)效性。

综上所述,离心风机风叶的设计是一个复杂且关键的过程,需要充分(fēn)考虑多(duō)个方面的因素。通过科(kē)學(xué)的设计,我们可(kě)以实现风机的高效能(néng)与低噪音的平衡。

相关资讯

蜗壳离心风机的用(yòng)途、安(ān)装(zhuāng)、使用(yòng)及保养 2022-02-16

蜗壳离心风机的用(yòng)途、安(ān)装(zhuāng)、使用(yòng)及保养 2022-02-16 管道离心风机的安(ān)装(zhuāng)是很(hěn)讲究的 2023-11-29

管道离心风机的安(ān)装(zhuāng)是很(hěn)讲究的 2023-11-29 离心风机的选型、运行与维护 2022-03-01

离心风机的选型、运行与维护 2022-03-01 空调离心风机的原理(lǐ)和功能(néng) 2018-07-20

空调离心风机的原理(lǐ)和功能(néng) 2018-07-20 离心风机在商(shāng)业性厨房中(zhōng)的应用(yòng)与选型 2023-02-10

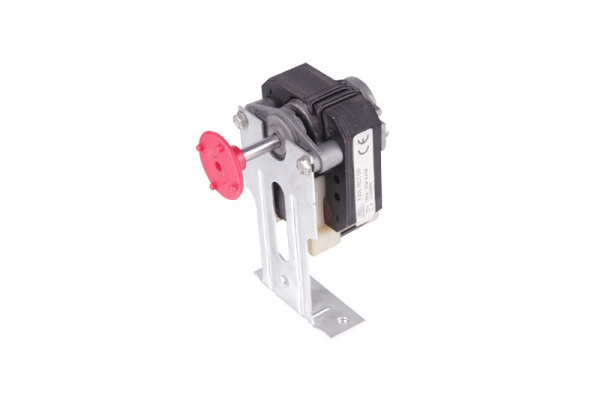

离心风机在商(shāng)业性厨房中(zhōng)的应用(yòng)与选型 2023-02-10 冷柜罩极電(diàn)机如何选择?掌握五个关键因素 2025-02-25

冷柜罩极電(diàn)机如何选择?掌握五个关键因素 2025-02-25 离心风机风速不稳的原因及解决方法 2022-04-29

离心风机风速不稳的原因及解决方法 2022-04-29 温度和转速是挑选离心风机的主要参数 2021-07-07

温度和转速是挑选离心风机的主要参数 2021-07-07 除湿机风机 2024-11-25

除湿机风机 2024-11-25 前倾式离心风机和后倾式离心风机的區(qū)别和选型 2023-05-31

前倾式离心风机和后倾式离心风机的區(qū)别和选型 2023-05-31